خدمات آنالیز تجربی تنش (Experimental Stress Analysis Services)

آنالیز تجربی تنش با استفاده از استرین گیج ها یک حوزه بسیار حایز اهمیت در طراحی مهندسی به شمار میرود.

محاسبات تئوری و عددی که در خلال همه طراحیها وجود دارند به نتایجی میانجامند که تا حد بسیار زیادی به فرضیات و ساده سازیهایی که در روند حل مسئله اتخاذ شده اند تا مسأله قابل حل شود، وابسته می باشند.

پس از اتمام محاسبات و طراحی، نمونه اولیه ساخته میشود و اندازهگیری تجربی تنش به منظور تأیید محاسبات و طراحی صورت میپذیرد.

اندازهگیری ها میتواند تحت شرایط کنترل شده آزمایشگاهی و به منظور ارزیابی مدل مهندسی و یا تأیید قطعه و یا تحت شرایط واقعی عملیاتی قطعه و سازه و به منظور تعیین بارهای واقعی وارده و تعیین وضعیت واقعی توزیع تنش که در محاسبات طیف بار خستگی اهمیت ویژهای دارد، انجام گیرند.

اندازهگیری تنش توسط کرنش سنج ها امکان تعیین تنش در هر نقطهای از سازه یا قطعه را میسر میسازد.

اندازهگیری تنش میتواند در خلال طراحی یک سیستم برای زیرجزءها و اجزای کوچکتر سازه نیز انجام پذیرد تا ساخت مدل مهندسی هرچه دقیق تر و بهینه تر صورت گیرد و از تحمیل هزینه های هنگفت در ادامه کار جلوگیری به عمل آید.

آنالیز تجربی تنش در اموری چون بهینه سازی اجزا و قطعات، تستهای ایمنی و امور تحقیقاتی نیز جایگاه ویژهای دارد.

میتوان گفت بهینه سازی ابعادی قطعات کلیدی ترین دست آورد آنالیز تجربی تنش میباشد که باعث میشود

در هر قطعه به همان میزانی که لازم است متریال مصرف شود و در عین حال از ایمنی و قابلیت اطمینان و عمر خدمتی آن کاسته نشود.

اندازهگیری تنش در قطعات و سازهها به کمک اندازهگیری کرنش توسط استرین گیج ها انجام میپذیرد

و استرین گیج ها به یک ابزار ضروری در آنالیز تجربی تنش تبدیل شده اند.

صرفه نظر از اینکه کرنش به وجود آمده در قطعات از چه منبعی (اعمال بار خارجی، تنشهای حرارتی و یا تنشهای پسماند) باشند،

توسط استرین گیج ها قابل اندازهگیری میباشد. در استحکام سنجی قطعات می بایست تنشهای به وجود آمده از جانب هر یک از این سه منبع اندازهگیری شده و بر هم کنش آنها مورد بررسی قرار گیرد.

|

|

|

رویه صحیح اندازهگیری کرنش شامل مراحل مختلفی است که از آن جمله میتوان به مواردی چون انتخاب کرنش سنج و چسب مناسب، نصب صحیح، اخذ داده و تحلیل نتایج اخذ شده اشاره کرد که هر کدام از این مراحل میباستی به درستی و دقت انجام پذیرند تا اطلاعات به دست آمده قابل اعتماد و بهرهبرداری باشند.

خدمات قابل ارائه توسط شرکت مهندسی هوشمند حسگر در حوزه آنالیز تجری تنش

- خدمات نصب کرنش سنج (Strain Gauge Installation)

- خدمات داده برداری (Data Acquisition)

- خدمات تستهای استحکام سنجی (Strength Evaluation Tests)

در ادامه به توضیح هر یک از موارد فوق میپردازیم

1.خدمات نصب استرین گیج

در خلال انجام اکثر تستهای استحکامی استاتیک و خستگی استرین گیج ها به منظور تعیین مقدار و تعیین توزیع تنش بر روی قطعات مورد تست نصب میگردند.

این سنسور بر روی انواع قطعات آلومینیومی، فولادی، تییتانیومی و کامپوزیتی قابل نصب و بهرهبرداری میباشد.

همچنین کرنش سن جها میتوانند بر روی قطعات و قسمتهای مختلفی از ماشین آلات یا سازههای مهندسی نصب و مقادیر تنشها و نیروهای اعمالی به آنها را در فاز بهرهبرداری اندازهگیری نمایند.

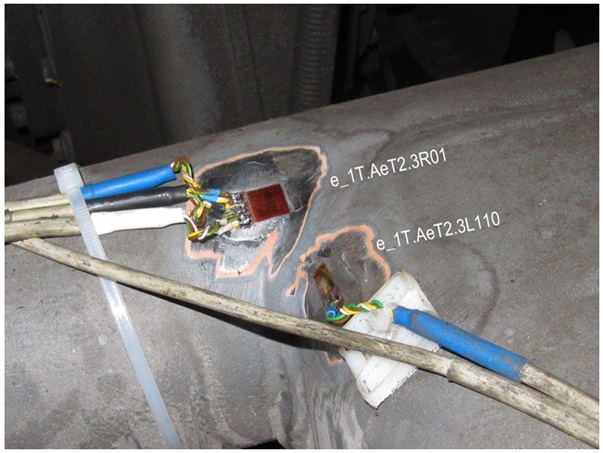

استرین گیج ها توسط چسب های مخصوص در محل هایی که قصد اندازه گیری کرنش وجود دارد نصب می شوند.

نصب صحیح کرنش سنج ها یک فعالیت تخصصی است که نیاز به آموزش و تجربه دارد.

|

|

انتخاب نوع کرنش سنج و چسب و پوشش محافظ مناسب برای هر کاربرد و در ادامه، عملیات نصب، وایرینگ و ثبت و پردازش داده ها توسط پرسنل شرکت مهندسی هوشمند حسگر انجام میپذیرد.

مایه افتخار ما خواهد بود که در هر یک از زمینههای زیر ارائه کننده خدمات به شما باشیم:

- نصب استرین گیج بر روی انواع قطعات فلزی و کامپوزیت

- اندازهگیری نیروهای محوری، خمشی، پیچشی و برشی بر روی قطعات در حین عملیات

- مقایسه نتایج تست و آنالیز المان محدود در محل های نصب کرنش سنج

استرین گیج ها و چسب های مورد استفاده از تولید کنندگان معتبر جهانی چون ,VISHAY HBM , TML و ZEMIC تهیه میشوند.

|

|

- خدمات دادهبرداری

امکانات سخت افزاری و نرم افزاری

دستگاه داده برداری National Instruments و نرمافزار LabVIEW

|

|

تجهیزات داده برداری شرکت مهندسی هوشمند حسگر از شرکت معتبر National Instruments (NI) آمریکا که از طلایه داران حوزه اندازه گیری به شمار می رود تهیه شدهاند.

ماژولار بودن و امکان داده برداری با سرعت بسیار بالا و برای تعداد کانال بالا از ویژگیهای دستگاههای ساخت این شرکت میباشد.

شرکت NI به منظور مدیریت تست و اندازهگیری نرم افزار LabVIEW را توسعه داده است که با سختافزارهای تولیدی این شرکت کاملا سازگار بوده و مهندس تست به راحتی میتواند تمام خواسته ها و محدودیت های مد نظر کارفرما را در روند اجرای تست اعمال نماید.

کارشناسان شرکت مهندسی هوشمند حسگر آموزشهای لازم جهت بهره برداری از سخت افزارها و نرم افزارهای شرکت NI را طی نموده اند.

خدمات تستهای استحکام سنجی سازهای

تستهای استحکامی در صنایع مختلف از جمله هوافضا، ریلی، اتومبیل سازی، نیروگاهی، ماشین سازی، کشتی سازی، صنایع نفت و گاز و …

به منظور ارزیابی استحکام استاتیکی قطعات و مجموعه ها و تخمین عمر خستگی آنها اجرا میشوند. در ادامه به ذکر جزئیات بیشتر در دو حوزه هوافضا و ریلی پرداخته میشود.

حوزه هوافضا

در روند توسعه و ساخت محصولات هوایی اجرای تستهای سازهای به منظور تأیید استحکام استاتیکی یا خستگی مجموعه ها و قطعات و یا به منظور اخذ تأییدیه از مراجع ذیصلاح امری اجتناب ناپذیر میباشد.

تست ها میتوانند به منظور تعیین بار شکست، تأیید حسن انجام کار پیمانکاران ساخت قطعات و یا تأیید و به روز رسانی مدلهای المان محدود انجام گیرند.

این تستها از آغازین مراحل طراحی محصول در قالب تستهای استاندارد تعیین خواص متریال (Coupon Test) شروع میشوند و به تست مجوعه ها و زیر سیستم ها ادامه یافته و نهایتاً به تست مقیاس کامل (Full Scale) سازه هوایی ختم میگردد.

در ادامه خدمات قابل ارائه توسط این شرکت در حوزه تست و اندازهگیری محضرتان خواهد گذشت.

برنامه ریزی و اجرای تستهای استحکامی استاتیک (Static Strength Tests)

اجرای تستهای استحکامی استاتیک بر روی قطعات مهندسی در واقع شالوده کار استحکام سنجی را شکل میدهد.

اهمیت تستهای استاتیک تا به جایی است که بسیاری از تستهای دینامیک و ضربه را نیز میتوان با اعمال ضرایبی در بار به صورت استاتیک اجرا نمود.

اجرای تستهای استاتیک شامل دو بخش اصلی میباشد.

بخش اول طراحی فیکسچرها و ادوات بارگذاری است که بتواند شرایط مرزی و نیرویی یکسان با شرایط واقعی قطعه را در محیط آزمایشگاه شبیه سازی نماید. بخش دوم مربوط به تجهیز قطعات و مجموعه های مورد تست به سنسورهای مورد نیاز و یکپارچه سازی آنها با سیستم دادهبرداری و ثبت و تحلیل دادهها میباشد.

شرکت مهندسی هوشمند حسگر از توانایی برنامه ریزی و تدوین پلان تستهای استاتیک، طراحی و ساخت فیکسچرها و اداوات مورد نیاز برای شبیه سازی شرایط مرزی و نیرویی، نصب سنسورها، پیکربندی دستگاه دادهبرداری و ثبت و تحلیل داده های تست و در نهایت نگارش گزارش تست برخوردار است.

|

|

برنامه ریزی، ابزابندی و اجرای تست های پروازی به منظور تعیین بارهای عملیاتی (ّFlight Load Measurements)

یک از مهمترین پارامترهای مورد نیاز جهت برنامهریزی و اجرای تستهای خستگی برای یک قطعه یا مجموعه، آگاهی از سطح و فرکانس بارهای وارده به آن قطعه در شرایط واقعی پرواز میباشد.

یک از تکنیک های متداول برای تعیین این بارها، اندازهگیری بارها توسط کرنش سنج های کالیبره شده است.

روند کار به این گونه است که با توجه به ماهیت بارهای اعمالی به یک قطعه، ابتدا سنسورهای کرنشسنج در موقعیتهای مختلف از آن نصب شده و این استرین گیج ها بر روی زمین کالیبره میشوند.

سپس اندازهگیری از این استرین گیج ها در فاز پرواز سطح و فرکانس بارهای واقعی وارده به آن قطعه یا مجموعه را تعیین خواهد نمود.

علاوه بر سنسورهای کرنش سنج سنسورهایی چون شتاب سنج، AHRS ، سنسور دما و سنسور سرعت و ارتفاع نیز در خلال تستهای پروازی مورد بهره برداری قرار میگیرند.

برنامه ریزی و اجرای تستهای خستگی(Fatigue Tests)

تستهای خستگی به منظور تعیین ارتباط بین سطح تنشها و تعداد دفعاتی که این تنشها میتواند به یک قطعه وارد شود برنامهریزی و اجرا میگردند.

با مشخص شدن ماهیت بارهای وارده به قطعات در فاز بهرهبرداری عملیاتی، تیم خستگی شرکت مهندسی هوشمند حسگر کار تبدیل بارهای واقعی به بارهای آزمایشگاهی را انجام خواهد داد.

فیکسچرها و ادوات بارگذاری برای اجرای تستهای خستگی طراحی و ساخته خواهند شد و بعد از تجهیز قطعه به سنسورها که غالباً سنسورهای استرین گیج میباشند

کار اجرای تست خستگی به منظور تعیین نقاط ضعف مجموعه ها و تعیین عمر قطعات آغاز خواهد شد.

مقادیر بارهای اعمالی و تنشهای ایجاد شده در قطعات طی دوره کامل اجرای تست خستگی به کمک دستگاههای دادهبرداری ثبت و در اختیار طراحان قرار خواهد گرفت.

|

|

آنالیز المان محدود (Finite Elements Analysis)

در روند استحکام سنجی و تایید یک محصول یا قطعه مهندسی دو مقوله تست و آنالیز بسیار حیاتی و جدایی ناپذیرند

و به عبارتی هر یک باید تایید کننده دیگری باشند. نتایج تستی که از نتایج آنالیز دورباشد و نتایج آنالیزی که از نتایج تست دورباشد هیچ کدام قابل اتکا نخواهند بود.

لذا وجود آنالیزهای المان محدود در کنار کارهای تست تجربی امری ضروری است.

شرکت مهندسی هوشمند حسگر به عنوان یک شرکت فعال در زمینه تستهای تجربی، تیم کاری خود را توسط کارشناسان بسیار با تجربه در زمینه ساخت مدلهای المان محدود و انجام آنالیزهای پیشرفته کامل نموده است

تا بتواند بسته کاملی از روند تایید یک محصول از نظر استحکام به مشتریان خود ارائه نماید. شالوده کارهای المان محدود در شرکت مهندسی هوشمند حسگر بر نرمافزار NASTRAN که نرم افزار مورد تایید و استفاده NASA میباشد قرار گرفته است.

نام NASTRAN نیز از عبارت NASA STRUCTURAL ANALYSIS اقتباس شده است. البته در صورت تمایل کارفرما، انجام آنالیزها توسط سایر نرمافزار های این حوزه مانند Abaqus و Ansys نیز امکان پذیر میباشد.

|

|

خدمات تست و اندازهگیری در صنایع ریلی (Tests and Measurements for Rail Vehicles)

در دنیای کنونی مباحث مربوط به ایمنی و قابلیت اطمینان روز به روز از اهمیت بیشتری برخوردار میشوند و استانداردهای حاکم بر محصولات قوانین سختگیرانهتری را برای حفظ ایمنی در حوزههای مختلف وضع مینمایند.

صنایع ریلی نیز به عنوان یکی از صنایع بسیار مهم در جوامع بشری از این قاعده مستثنی نبوده و استانداردهای بینالمللی بسیار زیادی برای ارزیابی قسمتهای مختلف این صنعت بزرگ وضع شده و نهادهای بینالمللی نیز مسئول نظارت بر اجرای صحیح این استانداردها شدهاند.

انجام تستها و بررسی نتایج آنها یک ابزار قدرتمند و کارا جهت ارزیابی مطابقت یک محصول با استاندارد حاکم بر آن میباشد.

در حوزه حمل و نقل ریلی، تستهای استحکامی و عملکردی متنوعی توسط استانداردهای حاکم بر این حوزه طرح شده است که هم برای سازندگان و هم برای بهرهبرداران قابل و لازم الاجراست.

یکی از پایههای اصلی اجرای یک تست، بحث سنسورینگ و دادهبرداری و تحلیل نتایج میباشد

که شرکت مهندسی هوشمند حسگر با برخورداری از زیرساختهای لازم در این زمینه اعم از تجهیزات و نیروی انسانی مورد نیاز آماده ارائه خدمات میباشد. در ادامه توضیحات کاملتری ارائه خواهد شد.

توانمندیهای شرکت مهندسی هوشمند حسگر در زمینه تست و اندازهگیری در حوزه صنعت ریلی

1- ساخت مدل ریاضی و FEM از قطعات و مجموعه ها

2- تدوین برنامه تست منطبق بر استانداردهای حاکم

3- طراحی و ساخت تجهیزات و فیکسچرهای مورد نیاز جهت اجرای تستها

4- نصب سنسورها و سیستمهای اندازهگیری

5- اجرای تستهای استحکامی استاتیک و خستگی در محیط آزمایشگاه

6- اجرای تستهای عملکردی حین حرکت و مانیتورینگ طولانی مدت ریل و ابنیه

7- مستندسازی نتایج تست

تست های استحکامی وسایل حمل ونقل ریلی

تستهای استحکامی منطبق با استاندارد EN 12663 و به منظور ارزیابی استحکام سازه تحت اثر بارهای مختلف قائم و طولی بر روی قطار انجام میپذیرد. بارگذاری در محیط آزمایشگاه به صورتی انجام میگیرد که که شرایط واقعی عملکرد وسیله را شبیه سازی نماید.

در تعدادی از نقاط مبنا میزان تنشهای مکانیکی ایجاد شده توسط سنسورهای استرین گیج قرائت گشته و به منظور اعتبارسنجی مدل المان محدود به کار گرفته شود.

تستهای استحکامی میتوانند به صورت استاتیک، خستگی و یا ارتعاشاتی تعریف شوند.

تجهیزات قابل حمل این امکان را فراهم میکند که کلیه تست ها در سایت سازندگان اجرا شود.

همچنین امکان اندازهگیری بارهای وارده به بوژی و سایر اجزا در هنگام عملکرد واقعی قطار وجود دارد تا از روی نتایج به دست آمده بتوان بارهای طراحی را تأیید و اصلاحات احتمالی را اعمال نمود.

تست اجزای وسایل نقلیه ریلی

1- فریم بوژی(Bogie Frame)

به جرأت میتوان از فریم بوژی به عنوان یک از حساسترین قسمتهای قطار نام برد.

علت این ادعا آن است که فریم بوژی واسطه بین واگن و ریل است و تمام بارهای وارده به واگن از طریق این قطعه به ریل منتقل میگردد و این قطعه تحت اثر شدیدترین بارهای دینامیکی و خستگی واقع میشود.

استانداردهای مختلف نحوه اجرای تستهای فریم بوژی را بیان کردهاند که به عنوان نمونه میتوان به موارد زیر اشاره نمود:

- استاندارد EN 13749 روش اجرای تست استاتیک و خستگی فریم بوژی

- استاندارد JIS E4208 روش اجرای تست نیروهای استاتیک روی فریم بوژی

- استاندارد UIC 510-4 و UIC 510-3 روش اجرای تستهای استاتیک تحت بارهای استاتیک، تست استاتیک جهت شبیهسازی نیروهای سیر، آزمایشهای خستگی برای تعیین حد دوام و عمر فریم بوژی

2- سازه بدنه(Body Structure)

- گزارش ERRIB 12 RP17 برنامه آزمايش سازه واگن با بدنه فولادي را در سه قسمت آزمايش استاتیک (شامل بارگذاري فشاري و كششي، بارهاي عمودي، بارهاي عمودي همزمان با اعمال بار فشاري واندازه گيري سختي پيچشي)، مقاومت ديناميكي و آزمايشات سواري و ويژه ارائه نموده است.

- استاندارد EN12663 تستهای تأیید استحکام سازۀ بدنه را برای بارهای ضربه، ارتعاش و خستگی بیان میکند.

- استاندارد UIC 566 نحوه بارگذاری بدنۀ واگن مسافربری و نیروهای آزمایش صندلی را تعیین کرده است.

- استاندارد JIS E 7105 اعمال نیروهای استاتیک وارد بر بدنه را بیان کرده است.

تست های عملکردی وسایل نقلیه ریلی (تستهای کیفیت سواری، تستهای ضربه و ارتعاشات)

(Rail Vehicle Performance Tests (Handling Quality, Impact and Vibrations)

- استاندارد UIC 518 ، ISO 2631-4 ، و ENV12299 روشهای تعیین ضریب راحتی ارتعاشی مسافر را تعیین میکند.

- استاندارد EN6137 روش اجرای تستهای ارتعاشی اجزای روی بوژی و محور چرخ را تبیین کرده است.

- استاندارد JIS E4031 روش تست ارتعاشی و استاندارد JIS 4032 روش تست شوک را بیان میکنند.

نمونهای از کارهای انجام شده

تست بوژی LSd1 Y25

بوژی Y25 LSd1 یک بوژی اروپایی استاندارد و خوشنام میباشد که تعداد بسیار زیادی از این بوژی توسط شرکتهای حمل و نقل ریلی بار مورد استفاده قرار گرفته است.

این بوژی از یک ساختار ساده ولی بسیار کارآمد برخوردار است.

در ایران این بوژی توسط سازندگان مختلف از جمله شرکت ایریکو و شرکت آروین تبریز در حال تولید میباشد. در خلال بهار 1394 تستهای استحکامی این بوژی در محل شرکت آروین تبریز در حضور نمایندگان راهآهن جمهوری اسلامی ایران انجام گرفت.

در این تستها تعداد 43 عدد کرنشسنج در نقاط بحرانی سازه که از طریق آنالیز المان محدود مشخص شده بودند نصب و در هنگام بارگذاری بوژی توسط جکهای هیدرولیک میزان تنش در این نقاط به صورت آنلاین اندازهگیری و ثبت شد.

کار نصب سنسورهای کرنش سنج ، وایرینگ، پیکربندی سیستم دادهبرداری و آنالیز دادههای تست توسط شرکت مهندسی هوشمند حسگر صورت پذیرفت.

از نقاط قوت این کار مانیتورینگ آنلاین مقادیر تنش حین بارگذاری بود که به ناظران تست این امکان را فراهم میکرد که در هر حالت بارگذاری محل و مقدار بیشینه تنش را مشاهده نمایند.

کار ثبت داده ها توسط کارت داده برداری ساخت شرکت National Instruments(NI) آمریکا و نرمافزار LabVIEW که یک نرمافزار بسیار قدرتمند در زمینه مدیریت تست است صورت پذیرفت.

|

|

نمایی از دستگاه تست بوژی ساخت شرکت آروین تبریز |

|

|

نصب کرنش سنج های تک و سه جهته روی نقاط مختلف بوژی |